SOLUTION

注塑行业解决方案

塑胶制品以规模化批量生产为主。因产品特性各异,需对物料、设备、模具、工艺、质量控制和人员等各环节实施精准管控。否则极易引发品质异常、报废率上升及生产效率低下等问题。因此,其信息化建设必须深入理解行业与产品特性,并据此进行多场景的精细化部署。

行业挑战

注塑设备标准化程度低

注塑机品牌型号众多,数据采集困难,注塑机调机依赖经验,未形成标准的工艺调机参数,试模转量产缺乏工艺转换标准

车间现场难以掌控

品质把控及追溯困难

品质管理涉及多个环节,人工检验方式容易出错且难以执行,产品异常分析依赖人工,数据不准确,产品改善缺乏数据支撑

计划与排产协调困难

产品种类多且设计不同颜色及批次,依靠人工排产容易错排、漏排,遇到紧急插单情况难以协调,导致交期延误

生产统计不及时

依赖统计员进行生产统计,统计难度高、不及时,统计内容滞后且缺乏准确性,员工不信任,易造成劳资关系紧张

模塑分离,管理协调难

模具生产和产品生产未直接打通,多产品共用模具,难以保障有效换模,对模具保养及寿命管理不到位

海星MES解决方案

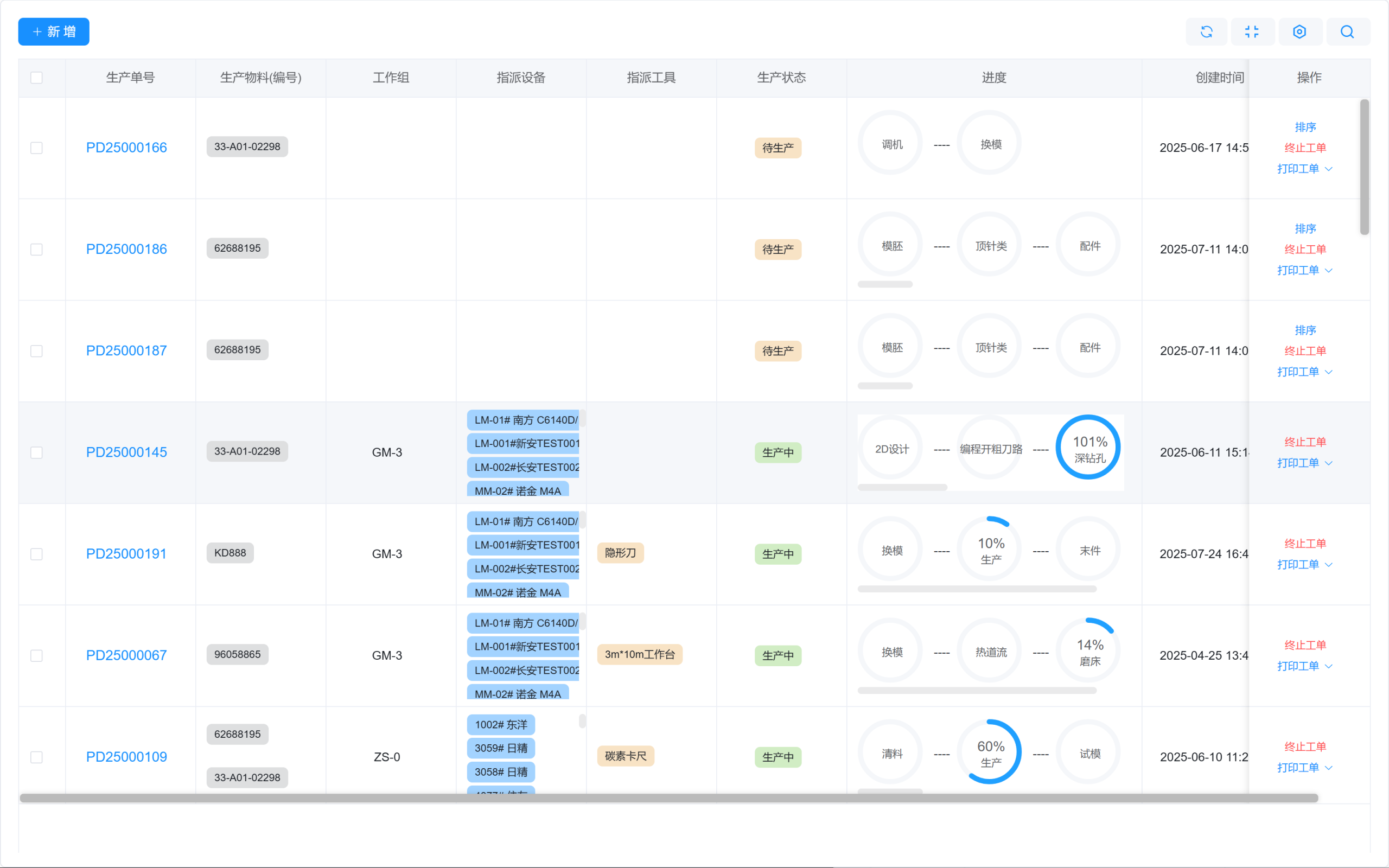

智能辅助排产

可对接ERP生产工单

同工序、同模号可组合同模

可视化排产,业务人员准确回复交期

科学排产消除隐性浪费,缩短交期40%

随时随地查看进度,工单状态实时跟踪

生产设备实时采集

- 将车间的机器网络化后,通过MES系统实时查看每个车间各机台实时生产状态、物料的实时的消耗情况、工单的实时生产的进度及生产异常的信息报警信息。

- 将车间的生产的设备实现网络的连接,实时、准确、客观的采集生产的现场的数据,并进行异常的处理。

业务大屏、电脑端、手机APP端均可查询生产进度,准确答复交期,生产管理人员实时把控进度与偏差

- 生产工序、异常机台汇总,实时查看生产异常状态,优化生产计划,消除隐性浪费

设备机台生产看板

- 机台名称、设备状态、模具名称、模具穴数、开始生产日期

- 人员信息:换模、上料、领班、主管、技术员、品质员信息

- 订单生产状态、产品名称、ERP料号、颜色、计划数量、生产数量及进度

- 生产操作记录、生产良率统计、生产不良排行、生产不良记录

- ESOP:加工作业指导书、检查作业指导书、包装作业指导书、安全规范、首件记录、成型条件表等

生产报工

- 可通过PC、平板、手机、PDA等多种场景,手动录入、扫码等多种方式进行生产报工

- 支持相同工序作用在不同产品上的单价独立,可以实时计算报工工价。

- 各部门可以通过工单在系统串联相关单据以及各部门的信息状态,降低沟通成本。

员工必须及时报工,否则没有绩效

员工必须按系统顺序生产,否则无法报工

系统价值

透明生产

- 提高生产效率、及时发现生产过程瓶颈

- 减少人工报工,自动生成报表,数据更准确及时

- 统计分析帮助科学决策

透明生产

实现车间作业的透明化,得到制造过程中真实的生产数据,增加生产过程中的问题曝光率。

品质管理

- 品质预判提高效率

- 品质参数存储可追溯

- 不良品原因统计分析提高良品率

品质管理

厂内QC数据预警管理,细致化数据图表分析与潜在品质异常的追溯机制。实时掌控检测结果,提升检验效率。