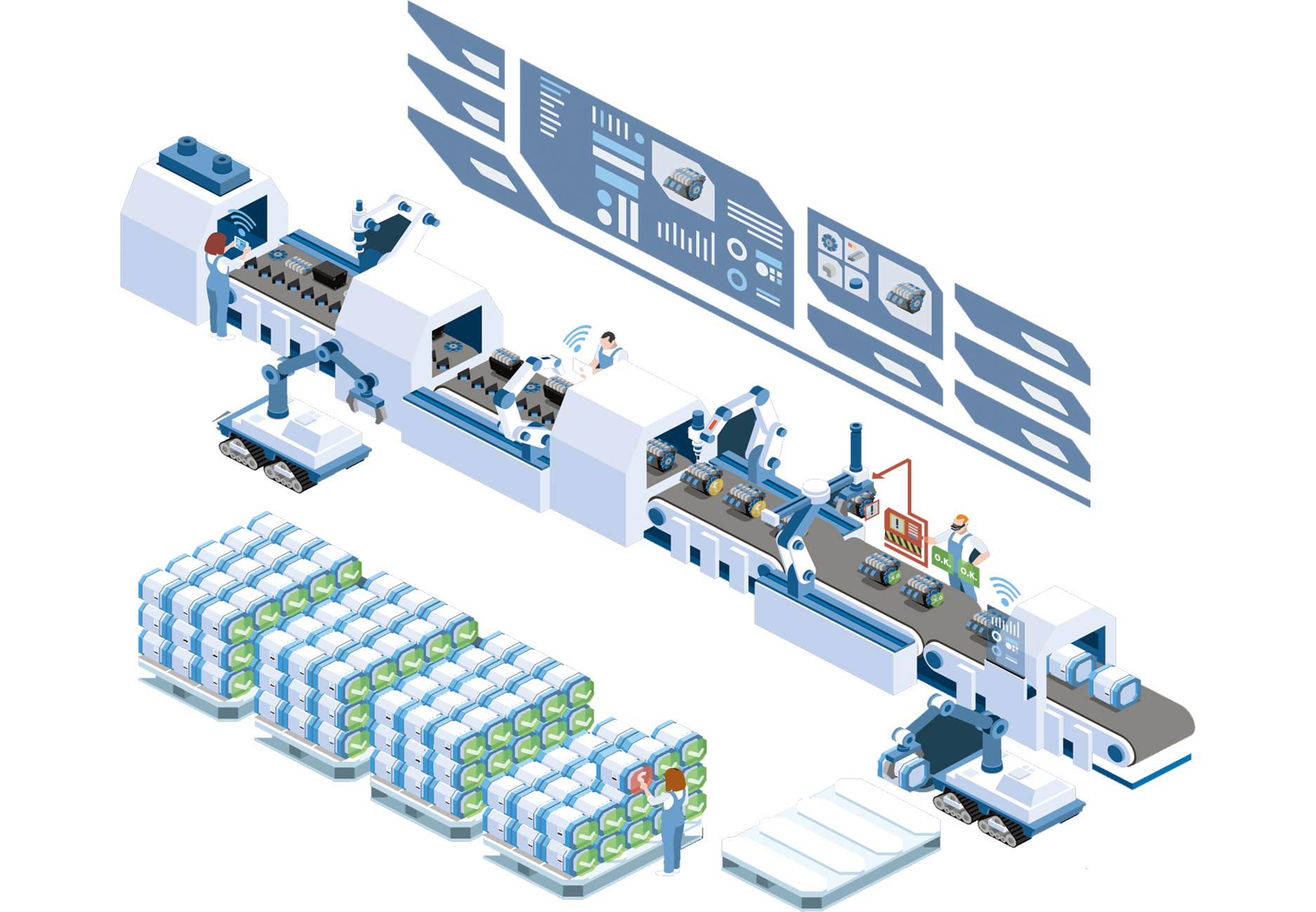

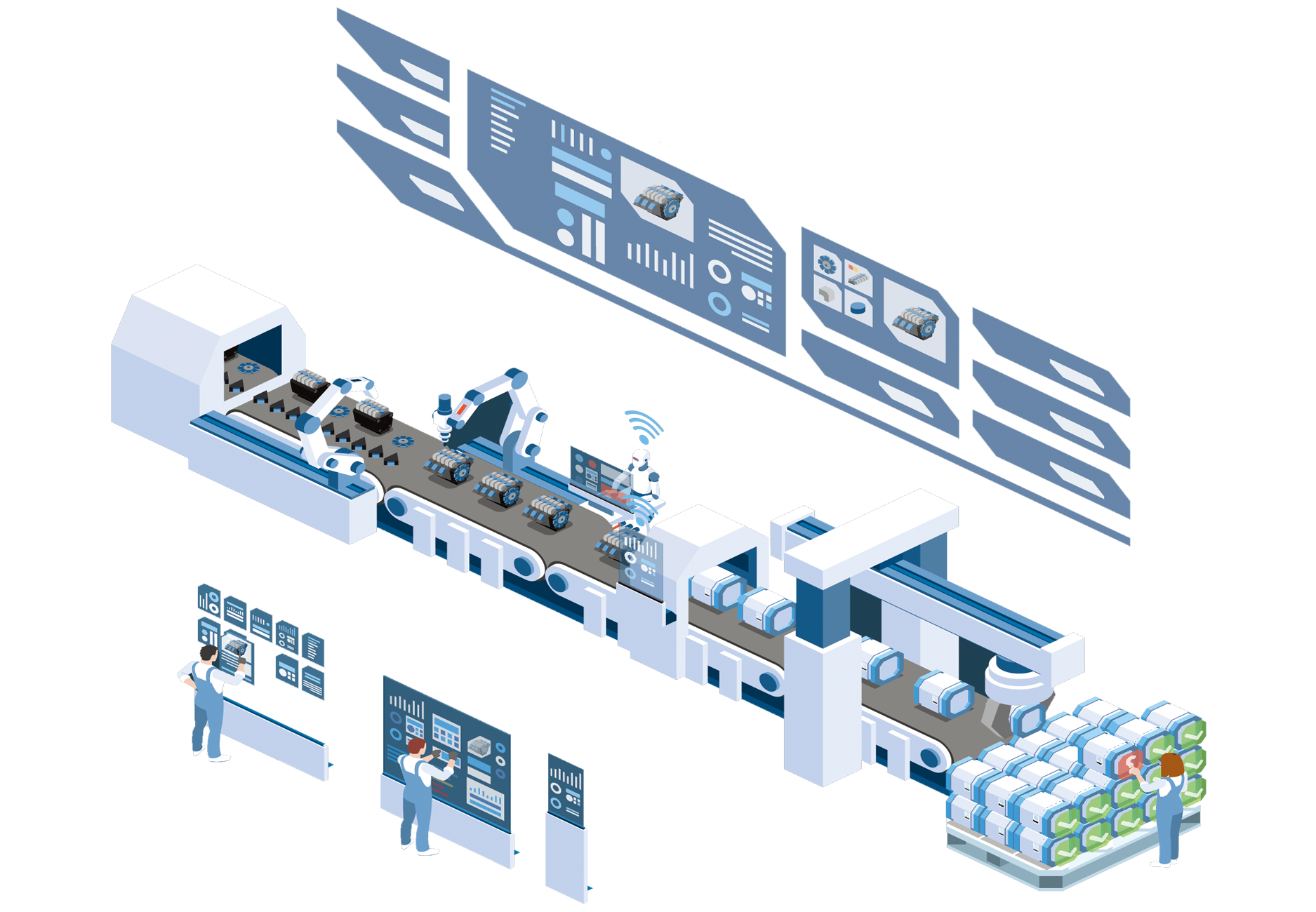

打造全面数字化、透明工厂

透明工厂

实时传递信息

打通信息孤岛

全程监控

数据可视呈现

高效远程管理

全面追溯

及时异常报警

精准全息追溯

智能排产

机器自主学习

智能优化排产

实时协作

多方即时协同

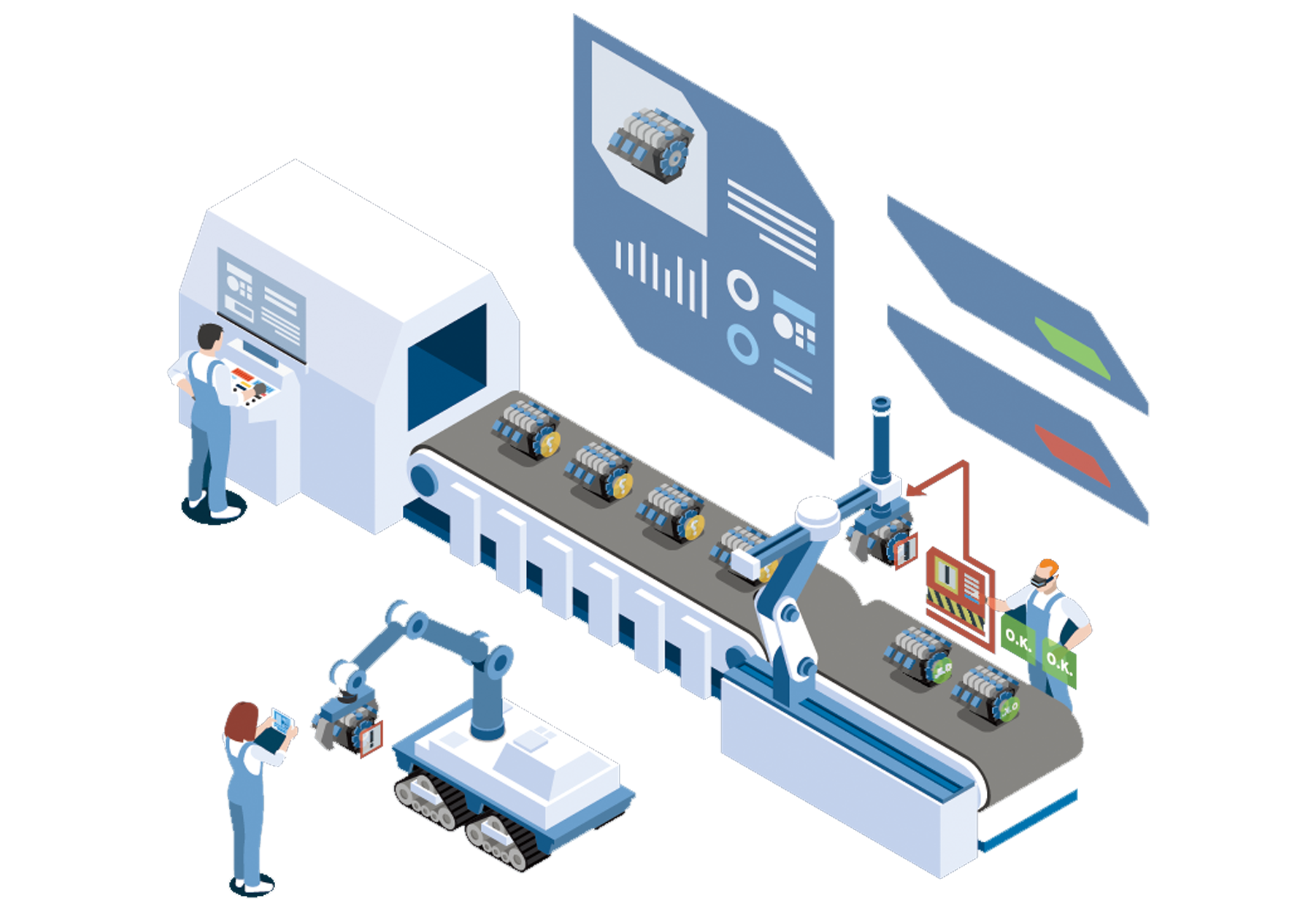

革新质检流程

数据分析

一键导出数据

深度量化分析

海星MES

帮助中小企业打造智能制造方案

- 海星MES智能制造执行系统,立足于“人机料法环”五大生产要素,在IIoT的基础上为企业打造一个扎实、可靠、全面、可行的制造协同管理平台。

- 海星MES系统全方位、全流程地贯穿整个车间的生产流程,通过优化制造过程,提高生产效率、提高产品品质、缩短生产周期、降低制造成本、全面防错防呆,实现全面科学的可追溯管理。

海星MES系统

精准设备联网与数据采集 智能生产过程管理与控制

工业设备数据采集

海星SCADA数据采集模块旨在解决目前制造业企业设备接口、网络协议不统一问题;解决数据从采集到数据挖掘应用问题;解决打通OT到IT的数据高效传输问题,帮助客户快速实现设备数据互联互通,并且高效数据应用

- 设备运维:完成对设备运维全生命周期的管理,包括设备台帐、点检、保养、维修、改造、报废以及设备备品备件管理

- 设备监控:通过最新的网络通讯技术和数控采集技术对设备的运作状态、参数、异常信息、生产数据实时采集和监控

- 设备分析:分析设备的故障率、稼动率、平均警报间隔时长MTBF等指标,全面了解现有设备的性能

生产管理

可视化生产过程管理

主要实现将企业各个生产装置、控制系统实时集中监控,并且制作报表以及对实时数据进行应用分析。包括数据采集接口、实时数据库服务器、实时数据C/S应用和B/S发布以及制作报表等。

- 计划的生产、质检、完成度、负责人情况在线记录,每个计划均有记录,管理层随时查看计划进度;

- 员工每次上报数据,系统实时汇报数据;

- 通过仪表盘直观地展示生产数据,还配有异常预警,协助管理;

- 管理者可通过电脑、手机随时随地查看并进行有效监管。

薪资核算

计件工资自动核算

根据企业生产计划,提前做到人员规划,涉及流水作业,做好人员待岗准备,实时通过系统进行统计记录岗位人员,生工加工件数,质量,将数据计算汇总与ERP实时交互,实时查看生产情况,员工计件信息,财务准时进行结算。

- 财务提前设置好计件工资规则,员工报工后系统自动根据规则计算工资

- 根据生产任务完成量,按照工序订单,自动计算计件工资及总工资

- 所有生产工序数据实时更新,可以快速了解各环节的实际情况

- 员工报工后即可根据提交时间、员工姓名查看今日工资。

自动派单

智能生产排单管理

海星MES管理系统能够在生产计划完成后,自动生成任务派工单,并通过条码扫描向现场自动输送加工程序、零件图纸、工艺指导文档等。任务派工单贯穿整个生产流转过程、工时分配和结算管理。MES系统能够通过任务动态调度能力,响应生产现场各种状态变化。

- 透过现金规划与生产排程,充分解決因规划不足产生瓶颈问题。

- 快速解读排程报表、分析、决策、调整,提高订单的达交率。

- 自動化较有效的排程,降低人事成本、消化訂單、減少逾期。

- 智能生产及车间控制,建立一个高度系統整合平台,完全符合塑料制品行业之解決方案。

质量管理

全生命周期质量管理

海星MES通过关键件质量追溯、检测记录、关键点工艺执行参数数据采集(拧紧力矩、加注机等)、人员操作信息形成整车质量档案,通过信息采集形成产品质量统计分析报表,防呆防错功能降低产品错装率,达到质量控制的目的,良品率提高10%!

- 质量文件、版本管控,在线审批,在线分发;

- 录入检验数量、不合格信息信息,自动计算合格率,自动判定是否合格;

- 与量检具打通,自动导入测量数据,提升质检效率,减低质检误差,减少人为失误。

- 远程监控生产质量信息,发现异常自动预警,快速追溯源头

解决方案

产品方案覆盖注塑、模具、五金冲压、电子组装等多个领域

注塑行业解决方案

模具行业解决方案

五金行业解决方案

五金冲压生产以批量制造为主,具有半成品及成品库存量大、生产周期长的特点。 其生产过程涵盖开料、冲压、焊接、喷涂、装配等多道工序,对生产计划统筹与跨车间协同要求极高。 因此,信息化系统建设需紧密结合各工序特性与要求,在不影响生产效率的前提下,实现对在制品(WIP)及半成品的精准管理,为保障客户交付提供有力支撑。

离散制造行业解决方案

典型的离散制造企业以单件、小批量生产为主,产品工艺路线差异化明显且变更频繁。 这要求企业必须具备强大的生产计划能力与精准的物料调度能力。 离散制造通常采用按订单生产(MTO)模式,但订单到来的高度不确定性,使得采购与车间生产计划亟需紧密协同与稳定执行。 因此,信息系统深度参与计划管理成为关键支撑。

应用价值

通过生产过程实时管理,持续降本增效,为经营服务

无形收益+有形收益

全方位、全流程地贯穿整个车间的生产流程

- 建立标准化的生产管理体系,提升产品质量管控与订单交期

- 实时动态监控生产现场数据,提升企业管理效率与精细化管理水平

- 建立标准化+数据化+信息化高度融合平台,逐步构建工艺/生产大数据库

产线综合效率

综合设备利用效果,衡量时间、性能与良率达标度。

- 产线计划达成率提升10%

- OEE提升15%

- 数据及时率提高30%

- 物料防呆率提升35%

现场管理效率

- 质量管理效率提升15%

- 数据搜集效率提升30%

- 部门沟通效率提升35%

- 记录统计效率提升45%

异常处理效率

问题快速响应解决,最小化停机损失保障生产。

- 整体制造成本下降10%

- 产品质量改进提升20%

- 异常工时下降25%

- 异常响应速度提升35%